沂山北麓,弥水河畔,1993年8月,诞生了一家立足于坚持科技创新的高科技民营企业—山东华特磁电科技股份有限公司,28年来,华特公司从3个人创立,1万元开始起步,一步一个脚印,积极进取,努力拼搏,一路披荆斩棘,几经磨砺,历尽坎坷,终于铸就了今天的辉煌成就。

在公司快速发展同时,创始人王兆连董事长坚持重品质、强品牌、增效益,注重新管理模式的植入,自2011年开始调研并导入精益管理,精益管理从无到有,从有到细,历经10年,公司厂区面貌和车间现场环境发生了翻天覆地的变化,生产效率、成本控制、产品质量等有了很大提升,得到了上级领导和客户的一致好评,企业实现了稳步健康发展。精益生产方式源于丰田,它的本质是彻底消除浪费,减少企业生产所用的资源,降低企业运行成本为主要目标的生产方式,同时也是一种理念,一种文化。

公司始终贯彻现场6S是精益管理的基础,精益管理在塑造企业形象、降低成本、准时交货、安全生产、高标准化、创造令人心旷神怡的工作场所、现场改善等方面发挥了重要作用。

通过6S的深入推进,让员工在正确理解“6个S”真实含义的基础上实践6S,使员工养成了自觉发现问题的习惯和具备持续改善的能力,逐步完善制造车间与后勤部门现场管理,实现现场“6S”管理的标准化、规范化、目视化,消除浪费,提高效率,树立企业形象。

根据6S现场管理要求对各生产班组现场进行区域划分,并按照标准画好道路线,定置区域线等,全面清理车间内不需要的物品,所有落地物品实行 “三定”管理;设立班组管理园地,展示了班组生产、安全、质量、成本、人事的全面信息,做到班组信息透明化,使得每一位职工对班组运行情况一目了然,使班组工作有据可依,能够及时调整以避免或应对异常情况。

实施精益管理的一项核心工作是培养人才。通过实施精益管理,梳理了各项管理流程,建立了规范的管理制度,培养全员树立精益管理的思想和掌握并熟练应用精益管理工具。先后培养了5名优秀精益讲师及数名部门内部培训师,为带动全员参与精益管理增添了重要力量。通过加强对车间员工进行技能理论与实操培训,提高了工作技能。先后培养出全国技术能手1名,中国机械工业百名工匠和中国重型机械行业工匠4名,省、市级劳动模范和工匠等6名,市级首席技师、能工巧匠和技术能手等9名,县级劳动模范、首席技师和沂山工匠等8名。

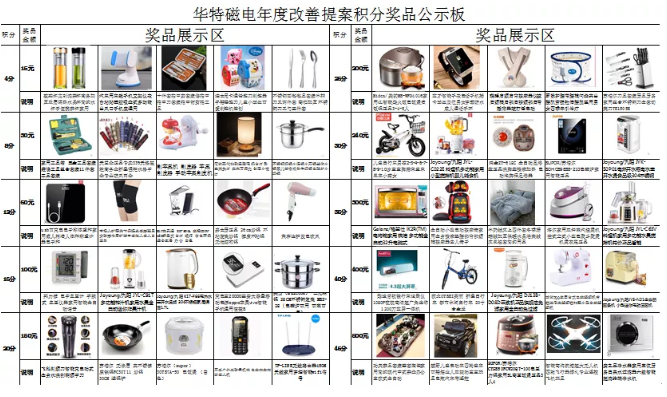

精益管理的核心之一就是改善。通过推行全员改善活动,培养全员参与精益管理,鼓励员工对现有作业流程、产品设计、质量管理、安全管理、采购管理、流程制度等方面提出合理化建议,通过培训员工参与改善活动,使之不断改进创新。激励员工勤于思考问题点,激发员工的技能提升和增强进取心,强化公司经营体质,自改善活动实施以来,全员共提报改善提案2000多份,参与员工达到百分之百,实现降本增效3000万元以上,奖励优秀改善项目50多万元,部分优秀改善以改善提出人命名并颁发证书,改善活动效果显著。

消除浪费是精益管理始终不渝的追求。浪费在传统企业内无处不在:生产过剩、零件不必要的移动、操作工多余的动作、待工、质量不合格/返工、库存、其它各种不能增加价值的活动等。通过精益管理工具对生产现场进行布局优化,减少不必要的动作和搬运,严格按照计划进行生产,实行全面质量管理等控制手段,消除生产流程中一切不能增加价值的活动。在产品研发方面,坚持精细化、精准化设计,全力满足不同客户需求,保证产品质量。

推行精益“订单管理”和“计划管理”,旨在对整个订单执行过程对订单的评审、记录、技术标准、报价、合同签订、 生产、进度跟踪等进行程序化管理。对订单执行过程实施明确的流程化和责任化管理,提高了工作效率和服务质量,最大限度地保证了订单的交货期和客户满意度,保证了公司内部各环节有效衔接与工作的顺畅推进。

通过实行精益管理,公司库存大幅降低,生产周期缩短,质量稳定提高,各种资源(能源、空间、材料、人力)等使用效率明显提高,各种浪费减少、生产成本下降,企业利润增加。同时,员工士气、企业文化、领导力、生产技术等都在实施中得到提升,增强了企业核心竞争力。

我们深切的认识到,精益管理是永无止境、精益求精的过程,它致力于改进生产流程和工作流程中每一道工序,尽最大可能消除一切浪费,降低成本,逐步走向零缺陷、零库存。

值此华特磁电创立28周年之际,我们要更加务实和努力,全力推进精益管理工作,为公司发展提质创效,祝愿华特发展蒸蒸日上,再创新辉煌!